摘要

从焊点形成的各个方面: 工艺 冶金, 风险管理进行论述。

前言

在表面贴装电子组装中,最重要的两个工艺就是丝网印刷工艺和再流焊工艺。这些工艺有多个工艺变量,影响着工艺结果。如果没有很好地了解并优化这些工艺变量及其影响,实现理想工艺结果是非常困难的。焊膏印刷工艺传送所需的焊膏量并沉积到印刷电路板上。焊膏是焊料颗粒和焊济的混合物,它在焊接工艺其间实现预期的功能。焊接工艺应该在可接受的范围之内,这主要由焊膏制造者来确定。这些范围根据焊膏的要求来制定,以便能够充分利用焊膏的性能。

对特定的组装,无铅或有铅,识别其最佳的再流焊炉工艺参数是非常具有挑战性的,一般根据工艺工程师的知识和经验,为再流焊炉的温区和传送速度设定一定的数值,以获得初步的温度曲线。一旦得到了初步的温度曲线,通过手工或借助手工预测工具,或全自动的炉子工艺参数搜索引擎,对设置点进行调节。 以获得接近最佳的温度曲线。尽管这一过程是重复性的,但是自动化的工艺软件工具和对回流焊温度曲线工艺和要求有很好的了解。可以显著的减少重复次数和再流焊炉的设置时间。

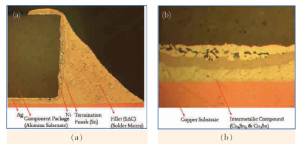

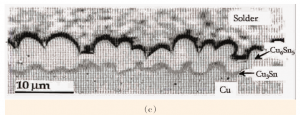

焊接工艺参数,除了焊膏成分以外,控制两种或多种金属相互扩散形成金属间化合物 (IMC) 和焊点焊接基体微观结构。IMC在元件端和焊料之间和在焊料与PCB焊盘之间形成实际的粘接。在焊接其间当经历一段时间的高温时已形成的IMC的厚度将增加。IMC厚度使其变脆,从而影响焊点的可靠性。锡与其它许多种电子制造中使用的金属形成IMC,如:铜’ 银’金’钯等。锡在任何焊料中都是非常重要的元素。包括无铅。然而, 在无铅材料情况下,更高的 Sn 含量和更高的再流温度导致IMC厚度的增加。对焊点的完整性造成威胁。除了IMC,再流焊工艺后焊接基本的形成,也对焊点的长期可靠性有影响。

再流焊工艺窗口. 再流焊温度曲线. 与焊接工艺

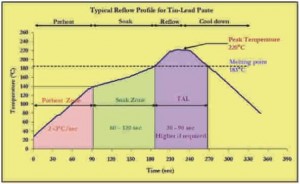

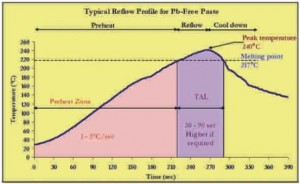

当贴装元件的PCB 进入再流焊炉再流焊工艺即开始。直到PCB退出再流炉。再流工艺结束。各个阶段为: 预热、 保温、再流焊和冷却,其时间—温度曲线如图A 锡铅和 B 无铅焊膏。

这一曲线图也叫做再流焊温度曲线。定义这些阶段的工艺参数是获得再流焊温度曲线的基础,叫做再流焊参数。再流焊工艺窗口定义了这些再流焊参数的范围。这一部分的目的是确定再流焊工艺的时间温度范围。以及它们对IMC 形成的影响。

预热

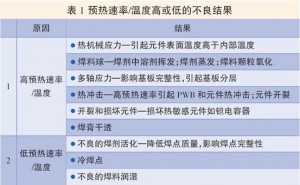

加热的初始阶段,带有模板印刷的焊膏和贴装元件的印制电路板的温度从室温升高到接近焊济的活化温度。这一阶段叫做预热。组件的升温温度由焊济和焊料合金的性能决定。一般加热到略低于焊济的活化温度。这一阶段加热曲线的斜率是完全线性的。如果预热速率高或低都会引起一些不希望的后果。如果材料是不良的热导体,这一影响是很严重的,会导致材料性能的改变。进一步升高温度会导致非均加热。因此,如果预温超过焊济的活化或分解温度,焊膏会有熔化前干透。导致可焊性与空洞问题。表1 概述预热速率高或低带来的不理想结果。

保温

这一阶段再流焊温度曲线主要是使沿基的长度和宽度方向的所有元件达到一致的温度,实现最小的贯穿基板的热温度差,在这一阶段,采用极低的加热速率(约0.5Degree C) 为基板下一步进入再流焊做必要准备。这一阶段的主要目的:

- 是整个基板 元件和焊膏温度一致

- 活化焊剂 分解焊盘和元件引脚上的氧化物

- 暴露出清洁的表面形成冶金焊接

- 便于焊剂中的挥发性成分逸出

达到合金溶点以后,焊料中有挥发性物质会引起空洞和飞溅。决定这一阶段效果的两个重要参数:

- 板子在保温期内的温度范围

- 保温持续时间

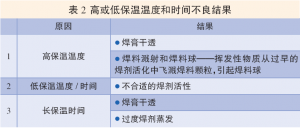

表2 概述高或低保温温度和时间的不良结果

保温温度

通常再流焊温度曲线有个保温区,这时焊剂开始活化 分解 与基板焊盘和引脚金属反应以除去表面氧化物。与焊料颗粒反应从焊高中排除挥发性物质。对于共晶锡铅焊料合金,这一区的最终温度几乎与溶点温度相同,保温后焊料进入再流焊,在无铅焊料中,溶点额外提高35-40 Degree C 这将再次诱发整个基板的热温度差,为了避免这一情况,有时对于无铅焊膏再流焊温度曲线没有明显的保温区,无铅焊膏导致焊料球缺陷。

时间

保温时间是焊剂活化的关键,足够的时间将提供:

- 确保焊料成分表面的所有氧化物被焊剂分解

- 能够使挥发性物质完全焊料中逸出

再流焊

基板和元件进入再流区,温度升高到焊料合金容化温度以上,在溶融阶段焊料中的锡与焊盘和元件引脚的冶金反应形成冶金焊接。决定IMC形成的属性和厚度的两个重要参数为:

- 峰值温度,焊料合金经历的最高温度

- 液化线以上时间(TAL), 给出了溶点以上合金维持时间。

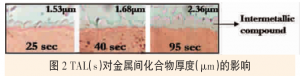

通常认可并设置的峰值温度高于合金溶点30-40Degree C平均TAL 30-120sec,取决于基板的结构和元件的混合程度。升温温度能使焊点成分更好地熔化,同时熔点以上充足的时间是形成均匀焊点(焊点基体)所必需的。足够的时间将使焊料中的锡和其它金属反应形成IMC。这两个参数任何一个过度引起的脆性金属间化合物厚度的增加将退化焊点质量。根据温敏等级(MSL)技术规范仔细对待元件和基板材料一定不能超过其适于承受的温度。在无铅再流焊工艺中,这一限制是非常明确的。根据Sn-Pb焊接环境大多数元件适于承受的最高温度245DegreeC。其峰值温度为220DegreeC 基板积层长时间暴露在较高温度下会退化,形成两表面间的剥层,焊料掩膜的退色或退化。对于塑料封装,众所周知从SN-Pb到无铅再流焊,MSL性能等级会退化几乎两个等级。需要优良的元件和基板预组装操作和存储。因此,在较高温度下较长时间退化塑料封装的完整性并影响长期可靠性。较长的TAL,会增加金属化合物相的形成。 (图2)

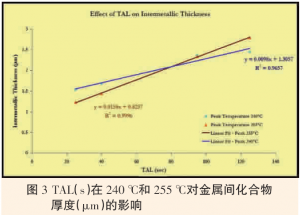

图3给出了TAL增加带来的金属间化合物厚度的增加。 在后半部分将讨论决定焊点性能的时间和温度的临界状态。表3 概述了高或低再流焊温度和TAL不良结果。

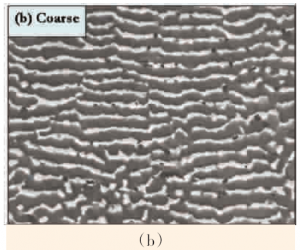

冷却

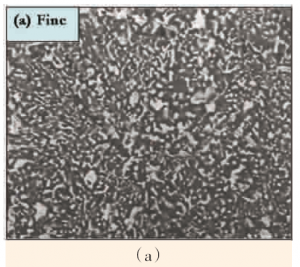

这一区域在温度曲线中属于达到峰值温度后的下降区域。 这一阶段的一部分发生在液相阶段,这一区域的冷却速率对互连形成的完整性和长期可靠性是关键,通常二次互连再流焊冷却速率小于4DegreeC/sec 较快的冷却在基体中产生细晶粒。 而慢速冷却(较低向下斜率)产生粗晶粒结构。晶粒形成的尺寸和结构决定了焊点的可靠性,较细的结构有较好的耐疲劳性。但在蜕变负荷下将会失效,而较粗的结构会有较好的蜕变强度。当焊料合金还在液相阶段时,冷却斜率必须保证熔点以上的最佳时间,以便焊点成分的混合。另外,冷却速率不应太高以避免对基板的任何热冲击,非常高的冷却速率会导致不均匀的晶粒结构形成,同时影响晶粒增长,较慢的冷却速率对焊点产生层状结构,而快速的冷却速率产生细的晶粒结构。 图 4 给出了极高和低冷却速率下锡铅焊料中的微观结构图。

图4 A Sn-Pb焊点在要高速率冷却( 约 100k/s)

图4 B Sn-Pb焊点在极低速率下冷却 ( 约 1K/S) 资料来源于封装手册第16章第3部分

与冷却相关的一个重要方面是 ”过冷”现象。尤其在无铅焊料情况下,液熔体,当它被冷却时,即使在凝固点以下仍保持液态,在这一阶段期间,金属间化合物以层状和棒状继续增长,直到所涉及的元素消耗完成或熔融体突然凝固为止。工作固定在层状和棒状金属化合物相中。超冷的程度通常是不可预测的,取决于多种因素。在给定的封装下不同的焊点会有无数的微结构,为了实现一致的互连微结构和可靠性, 避免由于过冷引起的任何影响是很重要的。

偏离工艺窗口的影响

在前面讨论了再流焊温度曲线的基本组成,下面将重点讨论再流焊参数的临界状态,决定IMC形成的时间和温度。

组装后和返修工艺后金属间化合物相继增长,这一现象是由于现场额外增加的热暴露引起的,但是与固态中相比, 熔融/液态相中的金属反应速率按指数规律升高。前面的研究工作指出,在230DegreeC以上10sec时间导致2 um 厚的IMC形成。 而150DegreeC下150h 的等温老化(经受恒定的温度负载)产生最多2 um IMC。

在通常的制造中,在其它限制的基础上(元件与PWB技术规范)遵守焊膏制造者规定的温度曲线规定。不遵守这些限制而开发的工艺将导致最终产品的性能和可靠性有不良结果。

偏离工艺窗口对微结构物理性影响的综合研究工作指出, 熔点以上较长时间(超过焊膏技术规范)导致形成暗淡的焊点, 而过低的TAL(低于规定的范围)在基体内产生不良的粒子凝集。尽管对这些参数对焊点的可靠性和性能的影响很感兴趣,但有关这方面的现有信息却很少。

关于元件和PWB的温度限制。标准机构已设定了其范围,超过这一范围元件或 PWB材料的性能会退化, 然而对于基于IMC形成的焊点组装组合, (焊膏合金,元件与基板表面涂饰)的范围或数值的标准却没有。 因此,为了在制造环境每一产品确定这些数值,了解这些参数的分立和组合影响是很重要的。

焊点经历的最大温度会决定其微观结构。例如,在铜焊盘上的Sn-Pb焊料系统中,观察到有Cu-Sn的形成, 取决于现场中长期的热暴露。在再流焊期间,当在249-320DegreeC范围内有充足的时间,也发生Cu-Sn的形成,因此,在焊点中Cu-Sn的形成量由规定温度下焊点经历的时间来确定。众所周知,这一金属间化合物的存在影响Cu-Sn形成铜的可用性,也影响焊点的可靠性。 图 5 给出了金属间化合物的形成和其组成的化合物。

当在铜焊盘上使用Sn-Pb焊膏,如用有机可焊性保护涂层(OSP)或In Ag焊盘涂料,在液相线上不延长时间是很重要的,因为延长时间会导致焊盘浸析或过度的IMC形成。然而,当采用阻挡层如XX时, IMC的形成被减少,可以有较长的TAL。尤其当Sn-Pb焊膏与无铅元件(向后兼容性)混合时,组装要求必须较高峰值温度和TAL,这时只要采用阻挡层才能安全实现组装。

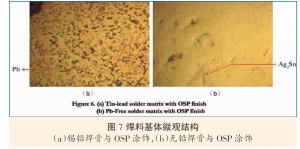

焊点的微观结构取决于合金和冷却速率。 最佳的冷却速率是获得良好的微观结构的基础,过度的冷却速率会导致过冷, 这导致凝固和富铅相中富锡粒子沉积中非平衡态金属间化合物相的形成。这给出精细的微观结构外观,相对较低的冷却速率产生带富Pb 相的微观结构分散在整个富Sn基体上, 导致粗的微观结构。正如已经讨论过的,微观结构的尺寸决定了焊点对各类负载的耐抗性,粗层状的微观结构焊点具有较好的抗蜕变性, 这归因于分散的Pb 相,而细的微观结构具有较好的抗疲劳性(图6与图7)。在无铅焊膏中,如Sn-Ag-Cu系统,由于Cu 和 Sn 在溶解中的低溶解度, 不止遇到一种二元共晶系统——在SAC情况下有Sn-Ag和Sn-Cu,因此在无铅系统中过冷现象的可能性是会有的。

无标签

0 条评论